公司新闻

公司新闻[摘要]介绍了飞机刹车系统中LVDT的可靠性设计原则,通过对飞机刹车系统分配给指令传感器的可靠性指标进行分析,把可靠性指标融入LVDT零件的设计中,从而实现了把可靠性设计应用到产品中去。最后,一系列可靠性试验证明,LVDT的可靠性设计方法正确、实用、可行。

在飞机刹车系统中,指令传感器是传达飞行员刹车意图的关键部件,它将飞行员的脚蹬位移信号转变成电信号,防滑控制盒根据电信号的大小进行运算处理,输出与其对应的电流控制刹车压力。对于航空产品而言,既要满足飞机系统对其提出的性能和功能要求,同时也要把产品的可靠性溶于整个设计之中。产品的可靠性是设计出来的,通俗而言就是把可靠性设计到产品中去,要把产品可靠性作为产品的一项重要设计指标,分配给产品的各个组成部分。根据所分配的可靠性指标进行分析、设计、试验和验证。

1、指令传感器的原理和结构

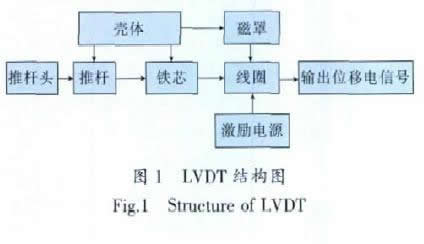

指令传感器是LVDT(Linear Variable DifferentialTransformer)型差动变压器位移传感器,它采用差动变压器原理设计。差动变压器是一种变压器型的电感式机电转换元件,将处于交变磁场中的磁芯位移,通过可动磁芯产生的互感变化转换成与该位移成线性函数关系的电信号。 LVDT接受飞行员的脚蹬指令。在使用中,飞机上的脚蹬与LVDT的推杆头相连,推杆头带动LVDT的推杆,推杆与铁芯同轴,而线圈初级受一定幅值和一定频率的电源激励,铁芯在线圈内作直线运动,因此在线圈次级中感应出同频率与位移成正比的交变电势。LVDT的结构图见图1。

2可靠性分配

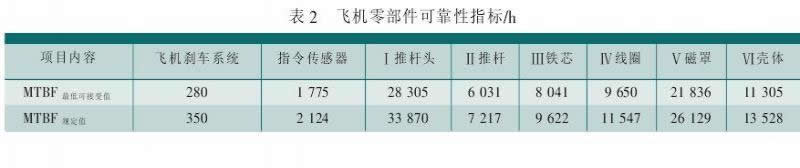

产品的可靠性是设计、生产、管理出来的。单靠设计还不能保证产品的可靠性,可靠性是质量的一个重要组成部分,为了保证设计的可靠性指标得以实现,必须在元器件、材料、工艺、环境、检验、生产质量控制等各个环节采用相应的可靠性措施加以保证。 2.1可靠性要求 根据飞机刹车系统所反映的基本可靠性指标:平均故障间隔时间MTBF,成熟期规定值为350h;产品在设计定型时最低可接受值为280h。然后依据飞机刹车系统可靠性指标分配原则,分配给LVDT可靠性指标为:MTBF规定值=2 124h,MTBF最低可接受值=1775h。

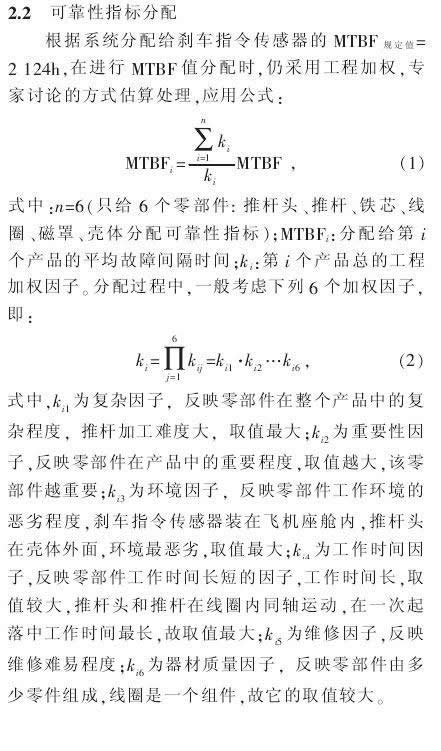

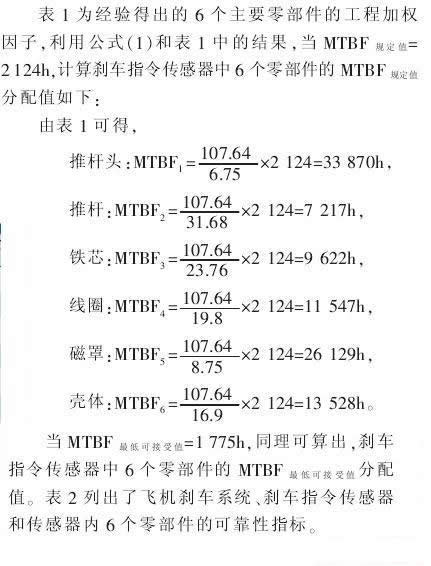

2.2可靠性指标分配 根据系统分配给刹车指令传感器的MTBF规定值=2 124h,在进行MTBF值分配时,仍采用工程加权,专家讨论的方式估算处理,应用公式:

3 LVDT的设计原则

若要实现上述可靠性指标,仅仅规定、分配和预计可靠性是不够的,还必须制定一套有效的可靠性设计准则,并在这方面做相应的工作,使设计人员能用以实现预期的可靠性。在设计刹车指令传感器过程中,要使产品满足预定的定量可靠性要求,就要贯彻下述设计原则,并在材料选取上加以考虑,在生产工艺上加以保证,在检验和装配上严格要求。

3.1机械和结构设计 本产品结构设计的主要内容是壳体、推杆、铁芯、线圈、推杆头以及线圈架的设计。 壳体的作用是把所有零部件组装在一起,实现指令传感器与飞机的机械连接,并对产品进行保护。在设计壳体时除了考虑完成产品的功能外,还得考虑其强度、重量以及壳体与飞机的接口关系,如安装尺寸、最大外形尺寸和连接方式。为此,我们选用了航空工业中使用最广泛的硬铝合金2A12,这种合金具有良好的塑性成形能力和机械加工性能,具有较高的疲劳性能和断裂韧度,由于耐腐蚀性能较低,为此对其进行了阳极化处理。 铁芯和线圈的功能是实现磁路交替变化的主要零件,它的结构形式和材料性能都会影响产品的输出性能。其结构一般采用差动变压器式,如图2所示。

磁罩一方面为线圈提供机械保护,另一方面为线圈提供闭合的磁路,达到磁屏蔽的目的,以减小外界电磁场的干扰,其磁性能决定了磁路的特性,在设计铁芯和磁罩时,材料的选择很重要,所以一般选择高磁导率和低的矫顽力的材料。常用的有铁镍软磁合金如J50、1J79等材料。由于1J79比1J50更脆一些,我们选用1J50加工铁芯和磁罩。 推杆直接与推杆头连接,在设计时还应该考虑其结构强度。铁镍软磁材料比较软,铁芯直接套在推杆上,因此,为了提高其机械性能,我们采用1Cr18Ni9来加工推杆,这种不锈钢耐均匀腐蚀性能、冷加工成形性均较好,在设计上,从同轴度和直线度上提出了严格的要求,使加工出来的产品满足推杆与线圈骨架的同轴运动。 推杆头是实现产品与飞机连接的零件。它的设计除了考虑功能外,还得考虑零件本身的强度和寿命。开始我们选用轴承钢GCr15,这种材料具有高而均匀的硬度、良好的耐磨性、高的接触疲劳性能,但经过环境试验后,发现在湿热的环境中表面生锈,不符合设计要求,所以我们改用了高硬度不锈钢9Cr18Mo。这种材料淬火后具有较高的硬度和耐磨性,在大气、水以及某些酸类和盐类的水溶液中具有优良的耐蚀性。这样,使推杆头在强度上满足要求,同时也能在恶劣的环境中正常使用。

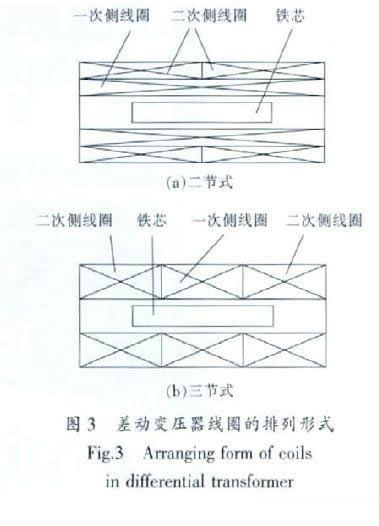

3.2线圈组件 线圈组件的设计主要是线圈骨架和线圈的设计。骨架的结构决定了线圈的基本形式。骨架的设计有2个方面,一是结构形式,另一个是选材。结构形式在很大程度上决定了产品的整体结构,材料的选择原则是保证其结构强度、对环境的适应、同时又不影响磁路。螺管型线圈骨架采用1Cr18Ni9制成,这样,推杆在骨架内作直线运动,铁芯与骨架内的薄壁仅仅只有轻微的摩擦接触,因此强度满足产品的要求。线圈设计的好坏决定了传感器的各种参数,如零位电压的大小、灵敏度的高低和传感器的重复性、线性特性等。线圈采用能耐高温的QZ系列漆包线绕制。线圈在骨架上排列形式直接影响传感器的线性、输出幅值、灵敏度等,通常线圈排列形式有二节式、三节式、四节式、五节式,线圈二节式、三节式排列形式,见图3。由于传感器的行程较小,我们分别采用二节式和三节式绕制线圈。

3.2.1二节式排列 一次侧线圈每层均匀满绕,二次侧线圈以中心线为界,绕向一致,且在空间梯形对称,见图3(a),线圈的两个尾端相连,两个首端作为传感器的输出,但由于梯形对称较难保证,我们绕制出来的线圈效果不够理想,尽管输出幅值满足设计要求,但传感器的线性度非常差,零位电压过大,严重影响了系统控制。输入输出特性见图4。

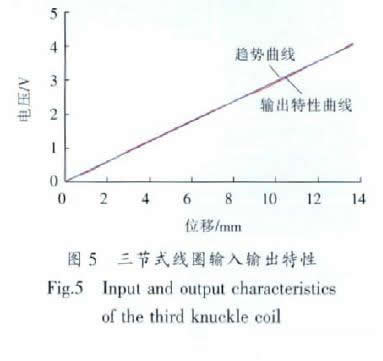

3.2.2三节式排列 在同一骨架上,三节式排列与二节式排列相比,线圈绕制难度降低,将骨架的长度三等分,见图3(b),一次侧线圈位于中间部分,两边绕制二次侧线圈,且依托骨架两边在空间对称,这样,使梯形对称难度降低了1/3,输出幅值、线性度、重复性、零位电压均满足设计要求。并且如图5所示,经过环境、机械冲击、振动、加速度、电磁兼容等试验后,其输入输出特性依然没变。

3.3可靠性设计 进行可靠性设计首先要分析产品的主要故障模式和可靠性预计。根据实际使用故障统计和分析,该产品的主要故障是线圈(含信号引出线)的断路和短路,而其他故障相对来说比较少。所以在进行可靠性设计时主要考虑线圈绕制和信号引出线的可靠性。线圈采用高强度漆包线绕制而成,漆包线与氟塑料引出线可靠连接,线圈引出线按照有关标准压接,从固定在壳体上的插座引出。这样从选材、绕制、引出线的连接等方面保证线圈组件的可靠性。

4结论

根据以上分析和设计,将生产出来的零部件进行组装,组装好的产品按照试验要求进行可靠性验证,可靠性试验包含:常温下的性能试验,高、低温试验,耐久性试验,机械冲击、振动、加速度、电磁兼容试验等。其目的在于: (1)发现产品设计、材料和工艺方面的缺陷; (2)为改善产品的完好性、提高任务成功率、减少维修费用及保障费用提供信息; (3)确认是否符合可靠性定量要求。 经过一系列严格的试验,LVDT的输入输出性能和其他性能指标与试验前相比没有漂移,产品的外观、灵活度、以及弹力与试验前相比没有变化,从而说明这些零部件的可靠性指标是完全可以实现的,也就是说我们设计的刹车指令传感器从材料、性能等方面完全满足可靠性要求,能够保证飞机刹车系统的可靠使用。